浅谈建筑工程模板支撑事故原因分析及控制措施

模板支撑体系是建筑工程混凝土结构施工中的关键临时设施,其安全性直接关系到施工人员的生命安全和工程的质量、进度。以钢管为主要材料的模板支撑事故时有发生,造成严重损失。本文旨在分析事故原因,并提出相应的控制措施。

一、 模板支撑事故原因分析

模板支撑事故的发生往往是多种因素共同作用的结果,主要原因可归纳为以下几点:

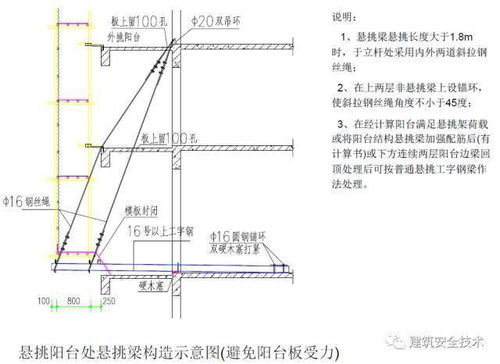

- 设计与计算缺陷:这是导致事故的根本性原因之一。部分工程在支撑体系设计阶段,荷载计算不准确,未充分考虑混凝土浇筑时的冲击荷载、振动荷载及偏心荷载;杆件间距、步距、剪刀撑设置等构造要求不符合规范;对地基承载力和变形考虑不足,缺乏必要的稳定性验算。

- 材料与构配件质量问题:钢管作为主要承重构件,其质量至关重要。事故中常发现使用的钢管壁厚不足、存在锈蚀、弯曲变形、严重磨损或裂纹;扣件(直角扣件、旋转扣件、对接扣件)存在裂缝、变形、滑丝或拧紧力矩不足,导致节点承载力下降;可调托撑螺杆直径偏小、螺纹破坏等。

- 搭设与拆除不规范:施工过程中未严格按专项施工方案及规范作业。具体表现为:立杆底部未设置垫板或垫板不稳,甚至悬空;扫地杆、水平拉杆缺失或设置位置不当;剪刀撑、水平斜撑等保证整体稳定性的构件未连续设置或数量不足;立杆接长采用搭接而非对接扣件连接;拆除顺序错误,未遵循“后支先拆、先支后拆”的原则,野蛮拆除导致失稳。

- 管理与监督不到位:施工单位安全意识淡薄,未编制专项施工方案或方案未经审批、论证;技术交底流于形式,作业人员未经培训上岗;过程检查验收不严格,未能及时发现并纠正搭设质量问题;混凝土浇筑过程中,未安排专人监测支撑体系变形情况。监理单位未能有效履行安全监理职责。

- 使用与荷载超限:在支撑体系上集中堆放钢筋、模板等材料,导致局部超载;混凝土浇筑顺序不当,产生不对称荷载;泵送混凝土冲击力过大;过早拆除底部或侧向支撑。

二、 模板支撑事故控制措施

为有效预防模板支撑坍塌事故,必须坚持“安全第一,预防为主,综合治理”的方针,从事前、事中、事后全过程进行严格控制。

- 强化设计计算与方案管理:

- 必须由专业技术人员依据工程结构形式、荷载大小、地基情况等编制详细、可行的专项施工方案。

- 对高大模板支撑体系(如搭设高度8m及以上,或跨度18m及以上等),方案必须组织专家进行论证。

- 计算书应齐全准确,充分考虑各种荷载组合及最不利工况。

- 严把材料与构配件质量关:

- 进场钢管、扣件、可调托撑等必须具有产品质量合格证、检验报告。

- 严格执行进场验收制度,对钢管的壁厚、外径、弯曲度,扣件的重量、外观、力学性能进行抽样复试,不合格品坚决清退。

- 加强周转材料的维护保养,对锈蚀严重、变形、有裂纹的构件及时报废。

- 规范施工操作过程:

- 作业人员必须持证上岗,并进行详细的安全技术交底。

- 严格按方案和规范搭设:确保立杆基础坚实平整并设垫板;纵横水平杆、扫地杆齐全有效;剪刀撑、水平斜撑连续设置到顶;立杆对接接头错开布置。

- 混凝土浇筑时,应均匀对称下料,控制泵管冲击,并派专人观察模板及支撑变化,发现异常立即停止作业并撤离人员。

- 拆除作业必须在混凝土强度达到规定要求后,并遵循安全拆除顺序。

- 落实检查验收制度:

- 严格执行“三检制”(自检、互检、交接检)和专业验收。支撑体系搭设完成后,由项目负责人组织施工、技术、安全、监理人员共同验收,验收合格并履行签字手续后方可进入下一道工序。

- 加强过程中的巡视检查,重点检查杆件连接、支撑稳固性、荷载堆放情况等。

- 加强安全教育培训与应急管理:

- 定期对管理人员和作业人员进行安全培训,提高其风险辨识能力和规范操作意识。

- 制定切实可行的应急预案,配备应急物资,并组织演练,确保一旦发生险情能迅速、有效处置,最大限度减少损失。

建筑工程模板支撑体系的安全管控是一项系统性工作。只有从设计源头抓起,严控材料质量,规范作业行为,强化过程监督,落实各方责任,才能从根本上消除安全隐患,有效遏制坍塌事故的发生,保障建筑施工的顺利进行。

如若转载,请注明出处:http://www.ahsyjz.com/product/263.html

更新时间:2025-12-12 01:08:16